烧结砖成型原因造成的产品裂纹

一、设备原因

1、设备本身缺陷

产品裂纹是由于设备本身的某些参数设计不合理造成的,如混合机设计或制造不合理造成的混合不均匀、混合强度不够、混合时间短等。曹石浦老师曾在讲义中举过这样一个例子:同样的泥浆搅拌2分钟,挤出的砖的干燥裂纹是4%,而在同样的干燥条件下搅拌3分钟以上,只有1%。

挤出机绞龙、机头(俗称缩颈)、口部设计不合理或加工不合格也会造成产品出现裂纹。

防控措施:合理选择设备

2.模具不合格

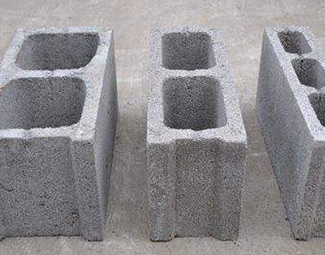

在空心砖生产中,不合格的模具会造成砖坯产生裂纹,这种裂纹要等干燥或烘烤后才能看到,严重时会直接影响成型。

防控措施:选择合格的模具。空心砖的模具Z好不要自己加工。个别砖厂为了省钱,自己加工空心砖家具,看似省钱,实则得不偿失。因为运行阻力大,调试时间长,砖块废品率高,产量低,所以还是买专业厂家比较省钱。

3.真空度太低

根据实验测试结果,成型前泥浆中的空气含量一般为10-12%(体积比),成型时应尽可能用真空泵将空气抽出。因为不可能达到真空,所以总有一些空气困在砖里。实验表明,真空度为50-85%时,砖Z容易分层(真空度为75%时,分层Z严重),真空度低的砖致密性差,干燥时砖Z容易开裂。

生产过程中真空度越高越好。目前国外设备的真空度已经达到96-98%(即0.096-0.098MPa)。真空度越高,砖的致密性越好,机械强度越高,抗裂能力越强。

有专家说真空度不能太高,影响干燥。其实这是不现实的。这种说法和“原料越细越好”的观点是一个道理:即过于致密的坯体,原料颗粒会堵塞水分子的通道,使干燥困难。水分子的直径为2.8×10-10m,Z小的原料颗粒只有微米级(即10-6m)。假设泥浆的颗粒直径都是1微米(这其实是不可能的),那还是水分子直径的3571倍!也就是说直径3米以上的大石头挤在一起。无论这些石头被挤得多紧,小蚂蚁依然可以从它们的缝隙中自由进出。所以说坯体密度高影响干燥效果是不正确的。

当然,泥的粒径越小,其比表面积越大,与水结合的能力越强,成型的含水率越高,会增加干燥难度。

预防措施:合理选择真空泵,加强管理,防止挤出机泄漏,保证真空度在85%以上。